При создании какой-либо конструкции дизайнеры стремятся улучшить форму, использовать качественные материалы, повысить производительность при минимальной стоимости.

От этого зависит конкурентоспособность проекта. Для развития бизнеса очень важно суметь уменьшить затраты, при создании интересной детали. Довольно часто улучшение конструкции за счет материала или изменения технологического процесса, когда используется литье пластика под давлением, позволяет добиться серьезной экономии.

Узнать подробнее об особенностях изготовления конструкций методом литья пластмасс под давлением можно на avtop.ru.

Креативное мышление

Дизайнеры для решения самых сложных задач вынуждены прибегать к нестандартным решениям. Например, изменить конструкцию детали, состоящую ранее из нескольких частей. Объединение нескольких элементов в одно целое дает возможность сэкономить время на изготовление, а также уменьшить производственные затраты.

Но любое творчество ограничивается выбором материала, особенно это касается стальных деталей. Пот почему изготовители стремятся вместо металла использовать пластик.

Преимущество использования пластмассы

Сегодня пластик используется практически во всех промышленных областях. Его невероятная функциональность позволила инженерам заменить металл без потери качества.

К достоинствам полиэтилена можно отнести:

- высокая прочность при испытаниях на растяжение;

- уменьшение производственных затрат:

- высокая гибкость;

- стабильная стоимость;

- простая упаковка;

- легкая транспортировка;

- увеличенный срок эксплуатации инструментов (в 6 раз);

- высокая экономичность (25-50%).

Максимальная экономия от использования инженерной пластмассы может достигаться несколькими способами. Например, большое количество металлических деталей, можно сразу отлить в одной пресс-форме. Причем отпадает потребность применения крепежных деталей.

Пластиковый расплав может иметь различные цвета, после добавления добавочного красителя. Это позволяет исключить из технологического процесса несколько операций окрашивания. В результате стоимость пластмассовой детали значительно снижается в сравнении с изготовлением аналогичных металлических деталей.

Пластиковые конструкции не уступают по своим характеристикам стальным двойникам. Они способны выполнять аналогичные функции. Но в отличие от металла, пластмассовая конструкция намного гибче. Такие системы можно корректировать в процессе изготовления, добиваясь получения физических характеристик, превосходящих металлический аналог.

Для литья деталей под давлением сегодня используются различные высокопроизводительные смеси (25000 модификаций), которые соответствуют современным требованиям в различных областях промышленности:

- химической;

- электротехнической;

- тепловой;

- механической.

Кроме того, все пластмассовые детали отвечают требованиям экологии, а их стоимость намного ниже стального аналога.

Изменение технологии производственного процесса

К сожалению, современная промышленность, даже зная все достоинства пластмассы, использует этот материал в недостаточном объеме. Только автопром активно меняет металлические детали на пластик. В результате значительно уменьшается масса автомобиля, увеличивается прочность деталей, повышается сопротивление коррозии.

В прошлом столетии, корпус термостата, детали системы охлаждения изготавливались методом литья. Они требовали дополнительной обработки. В настоящее время их отливают в пресс-формах из полифенилсульфида.

Пластиковые детали используют в различных автомобильных системах:

- трансмиссии;

- охлаждении;

- рулевом управлении;

- торможении;

- топливе;

- электричестве;

- для отделки.

Совсем недавно считалось, что применение пластиковых деталей просто невозможно в современной промышленности. Сегодня это мнение резко изменилось.

Пластмассу стали использовать на производстве:

- ширпотреба;

- автоматического оборудования;

- медицинских инструментов;

- насосов;

- пневматических станков;

- сельхоз техники;

- радиаторов;

- водопровода;

- тележек;

- светодиодного освещения;

- упаковки;

- метизов;

- электрических деталей.

Сегодня даже в карандашах, деревянный корпус заменяют термопластиком. Этот материал намного прочнее, а стоимость его производства требует минимальных затрат.

Работа дизайнера

С широким внедрением пластиковых деталей, у дизайнеров появилось намного больше возможностей. Теперь они могут не ограничивать себя применением только стальных деталей. Значительно изменился подход к разработке новых проектов.

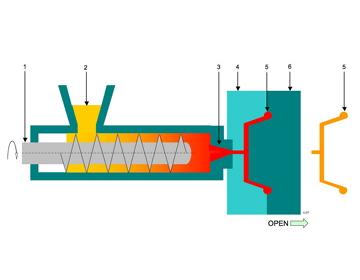

Стало проще проектировать сложные формы небольшого размера. Благодаря отливу деталей под давлением, можно получать очень тонкие стенки деталей, используя специальную систему впрыска. В результате происходит полная замена дорогих, толстостенных комплектующих.

Отпала необходимость дорогостоящей сборки, различных сварных операций.

Разработка высокопрочных термопластических масс, обладающих ударопрочными свойствами, термостойкостью и отличной антикоррозионной защитой, позволяет надеяться, что в будущем большинство производителей откажутся от металла, начнут использовать в своей продукции пластиковые детали.

Партнёрский материал. Иллюстрация https://www.wikiwand.com